Wichtige Überlegungen bei der Auswahl eines Vibrationsförderers

Materialeigenschaften

Bei der Auswahl eines Vibrationsförderers ist es wichtig, die Materialeigenschaften zu berücksichtigen. Dazu gehören die Art des Materials, seine Größe, Form und sein Gewicht sowie seine Oberflächenstruktur und -zusammensetzung. Unterschiedliche Materialien erfordern unterschiedliche Handhabungstechniken, und der Förderer muss auf diese spezifischen Anforderungen zugeschnitten sein.

Anforderungen an die Vorschubgeschwindigkeit

Die gewünschte Förderleistung und das gewünschte Volumen sind wichtige Faktoren, die berücksichtigt werden müssen. Der Förderer muss in der Lage sein, Teile mit der erforderlichen Leistung zu liefern, um einen effizienten Betrieb der Produktionslinie sicherzustellen. Ein Förderer, der die Anforderungen an die Förderleistung nicht erfüllen kann, kann zu Engpässen und verringerter Produktivität führen.

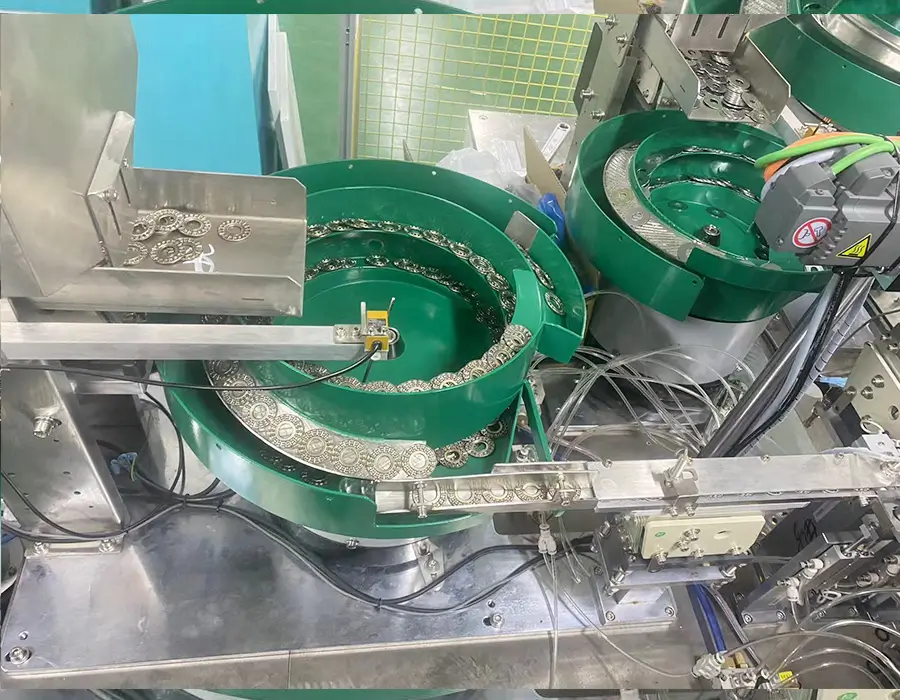

Schüssel-Design

Das Design der Schüssel ist ein weiterer wichtiger Aspekt. Es gibt verschiedene Schüsseldesigns, z. B. konisch, gestuft und zylindrisch, die jeweils für unterschiedliche Anwendungen geeignet sind. Die Wahl des Schüsseldesigns hängt von den spezifischen Anforderungen der zugeführten Teile ab, einschließlich ihrer Größe, Form und Handhabungseigenschaften.

Anpassungsoptionen

Um die spezifischen Anforderungen einer Anwendung zu erfüllen, sind häufig Anpassungsoptionen erforderlich. Dazu können Änderungen am Schüsseldesign, der Förderleistung und anderen Funktionen gehören, um eine optimale Leistung sicherzustellen. Kundenspezifische Förderer können für die Verarbeitung einzigartiger Materialien, Größen und Formen angepasst werden und bieten so mehr Flexibilität und Effizienz.

Geräusch- und Vibrationspegel

Bei der Auswahl eines Vibrationsförderers sind die Minimierung des Lärms und die Kontrolle des Vibrationspegels wichtige Überlegungen. Übermäßiger Lärm kann ein Sicherheitsrisiko darstellen und die Arbeitsumgebung stören. Effektive Strategien zur Reduzierung von Lärm und Vibrationen sind die Verwendung schalldämpfender Materialien und die Optimierung des Fördererdesigns.

Haltbarkeit und Wartung

Die Haltbarkeit des Feeders wird durch die für seine Konstruktion verwendeten Materialien und sein Gesamtdesign bestimmt. Ein robuster Feeder aus hochwertigen Materialien hat eine längere Lebensdauer und erfordert weniger Wartung. Darüber hinaus sind die Wartungsfreundlichkeit und die Verfügbarkeit von Ersatzteilen wichtige Faktoren, die berücksichtigt werden müssen, um Ausfallzeiten zu minimieren und einen kontinuierlichen Betrieb sicherzustellen.

Bewertung von Herstellern und Lieferanten

Ruf und Erfahrung

Die Wahl eines renommierten Herstellers mit umfassender Erfahrung in der Herstellung von Vibrationsförderern ist entscheidend. Ein etablierter Hersteller bietet mit größerer Wahrscheinlichkeit qualitativ hochwertige Produkte und zuverlässigen Service. Die Bewertung der Erfolgsbilanz des Herstellers und der Kundenbewertungen kann wertvolle Erkenntnisse über seine Zuverlässigkeit und Fachkompetenz liefern.

Kundendienst und Service

Die Verfügbarkeit von technischem Support und Kundendienst ist ein weiterer wichtiger Aspekt. Ein Hersteller, der umfassenden Support anbietet, einschließlich Installationshilfe, Fehlerbehebung und Wartungsdienste, kann dazu beitragen, dass der Feeder reibungslos und effizient funktioniert. Darüber hinaus können Garantien und Kundendienst für zusätzliche Sicherheit sorgen.

Kosten vs. Qualität

Bei der Auswahl eines Vibrationsförderers ist die Abwägung zwischen Kosten und Qualität entscheidend. Es mag zwar verlockend sein, eine kostengünstigere Option zu wählen, es ist jedoch wichtig, die langfristigen Vorteile einer Investition in einen hochwertigen Förderer zu berücksichtigen. Ein langlebiger und zuverlässiger Förderer kann Ausfallzeiten, Wartungskosten und Gesamtbetriebskosten reduzieren und ist daher auf lange Sicht eine kostengünstigere Wahl.

Implementierung und Integration

Installationsprozess

Der Installationsprozess eines Vibrationsförderers umfasst mehrere Schritte, darunter die Montage des Förderers, den Anschluss an die Stromversorgung und die Kalibrierung der Einstellungen, um den spezifischen Anwendungsanforderungen zu entsprechen. Wenn Sie die üblichen Herausforderungen kennen, die während der Installation auftreten können, wie z. B. Ausrichtungsprobleme und elektrische Anschlüsse, können Sie eine reibungslose und erfolgreiche Einrichtung gewährleisten.

Integration mit vorhandenen Systemen

Für eine nahtlose Integration ist die Gewährleistung der Kompatibilität mit vorhandenen Produktionssystemen von entscheidender Bedeutung. Der Feeder muss in der Lage sein, mit anderen Komponenten der Produktionslinie zu kommunizieren und synchron zu arbeiten. Dies kann die Konfiguration von Steuerungssystemen und die Sicherstellung umfassen, dass die Ausgabe des Feeders den Eingabeanforderungen nachfolgender Prozesse entspricht.

Häufige Fragen zu Vibrationsförderern

- Wie hoch ist die typische Lebensdauer eines Vibrationsförderers?

Die Lebensdauer kann je nach Nutzung und Wartung variieren, beträgt jedoch im Allgemeinen mehrere Jahre bis über ein Jahrzehnt.

- Wie kann ich den Geräuschpegel meines Futterautomaten reduzieren?

Der Einsatz schalldämpfender Materialien und eine Optimierung des Feeder-Designs können zur Reduzierung des Geräuschpegels beitragen.

- Was sind die häufigsten Probleme bei Vibrationsförderern und wie können sie gelöst werden?

Zu den üblichen Problemen zählen Verklemmen und Fehlausrichtungen, die sich oft durch regelmäßige Wartung und ordnungsgemäße Einrichtung beheben lassen.

- Wie bestimme ich den richtigen Vorschub für meine Anwendung?

Die Vorschubgeschwindigkeit muss an die Anforderungen der Produktionslinie angepasst werden, wobei sowohl das Volumen als auch die Geschwindigkeit der Teilelieferung berücksichtigt werden müssen.

- Können Vibrationsförderer für alle Materialien eingesetzt werden?

Vibrationsförderer sind zwar vielseitig einsetzbar, für sehr empfindliche oder unregelmäßig geformte Materialien sind sie jedoch möglicherweise nicht geeignet. Durch eine individuelle Anpassung können spezielle Anforderungen erfüllt werden.

Kontaktiere uns