- introduzione

- Alimentatori a tazza vibrante: un componente chiave nell'automazione dell'assemblaggio

- Alimentatori centrifughi: alimentazione di precisione ad alta velocità

- Sistemi di trasporto lineari: mantenimento dell'orientamento e del flusso

- Sistemi Hopper: aumento dell'autonomia e dell'efficienza

- Ascensori: ergonomia e stoccaggio ad alta capacità

- Integrazione con sistemi di robotica e visione

- Conclusione

introduzione

Nella produzione automatizzata, i sistemi di alimentazione sono essenziali per garantire processi di assemblaggio fluidi ed efficienti. Per settori come automotive, dispositivi medici ed elettronica, avere il giusto sistema di alimentazione può aumentare notevolmente la produttività, ridurre i tempi di fermo e garantire una movimentazione accurata delle parti. Questa guida esplorerà diversi tipi di sistemi di alimentazione automatici, tra cui alimentatori a tazza vibrante, alimentatori centrifughi e trasportatori lineari, e spiegherà come possono essere personalizzati per soddisfare specifiche esigenze di produzione.

Alimentatori a ciotola vibrante nei sistemi di alimentazione automatica

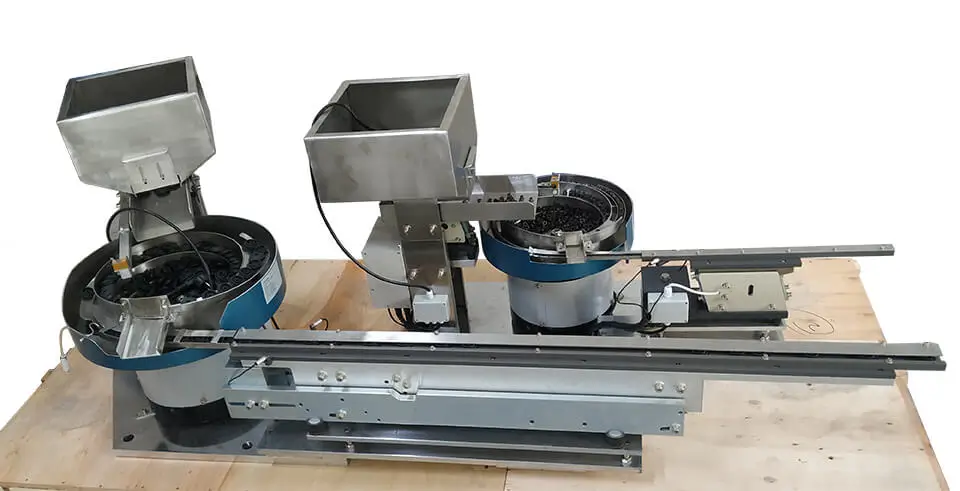

I produttori utilizzano gli alimentatori a tazza vibranti come uno dei sistemi più comuni nelle linee di assemblaggio automatizzate. Questi alimentatori sono progettati per alimentare i pezzi in modo controllato ed efficiente, smistando e orientando i componenti prima di consegnarli alla stazione successiva. Alimentatori vibranti sono ideali per operazioni ad alta velocità e rappresentano una soluzione efficace per la movimentazione di pezzi sfusi.

Il sistema è costituito da una ciotola, una base, molle e bobine, che lavorano insieme per creare vibrazioni che guidano le parti nell'orientamento desiderato. I produttori possono realizzare alimentatori vibranti da vari materiali, come acciaio inossidabile o poliammide, e applicare rivestimenti come Rilsan, epossidico o poliuretano per evitare danni ai componenti delicati.

Alimentatori centrifughi nei sistemi di alimentazione automatica

Per operazioni che richiedono una movimentazione più rapida e delicata dei pezzi, alimentatori centrifughi sono la soluzione perfetta. Questi sistemi possono raggiungere velocità fino a 1000 parti al minuto, offrendo una soluzione di alimentazione rapida senza compromettere la precisione. L'alimentatore centrifugo utilizza un disco rotante che gira ad alta velocità, guidando i componenti in posizione.

Uno dei principali vantaggi degli alimentatori centrifughi è che possono gestire parti fragili o piccole, come componenti in plastica, gomma o metallo. Possono anche integrarsi con sistemi di visione industriale per fornire feedback in tempo reale sul posizionamento delle parti, migliorando ulteriormente la precisione e l'affidabilità.

Sistemi di trasporto lineari: mantenimento dell'orientamento e del flusso

I progettisti creano sistemi di trasporto lineari per trasportare parti tra diverse fasi del processo di assemblaggio. Questi sistemi mantengono l'orientamento dei componenti e fungono anche da buffer storage per garantire un flusso continuo di materiali. A seconda delle esigenze specifiche della tua attività, i trasportatori lineari possono essere rotaie vibranti, binari fluidi o nastri trasportatori tradizionali.

I trasportatori lineari sono essenziali per mantenere transizioni fluide tra le diverse fasi della linea di produzione, in particolare quando si gestiscono parti che devono essere inserite in macchine di assemblaggio o confezionamento. La versatilità degli alimentatori lineari li rende una parte cruciale di qualsiasi sistema automatizzato.

Sistemi Hopper: aumento dell'autonomia e dell'efficienza

I produttori in genere utilizzano un sistema di tramoggia a monte di un alimentatore vibrante o centrifugo per aumentarne l'autonomia. Le tramogge immagazzinano grandi quantità di parti e le immettono nel sistema di alimentazione quando necessario. Sono disponibili in varie dimensioni, che vanno da 5 litri a 100 litri, e possono essere personalizzate per soddisfare esigenze specifiche.

Lo scopo principale di un sistema a tramoggia è garantire che il processo di alimentazione rimanga ininterrotto, fornendo una fornitura costante di parti ai sistemi a valle. I progettisti possono anche crearli con piedi fissi o mobili per facilità d'uso e accessibilità durante il riempimento e la manutenzione.

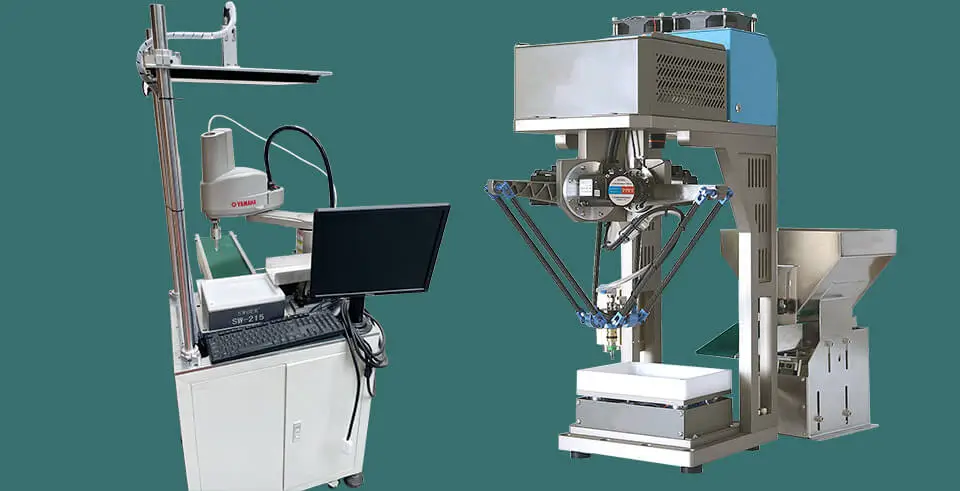

Integrazione con sistemi di robotica e visione

Gli ultimi progressi nell'automazione includono l'integrazione di sistemi di alimentazione con robotica e sistemi di visione industriale. Questa combinazione consente una movimentazione più precisa e flessibile delle parti, consentendo ai robot di prelevare e posizionare i componenti con un intervento umano minimo.

Incorporando sistemi di visione, i robot possono "vedere" le parti e determinarne la posizione, consentendo una movimentazione e una selezione accurate. Questa tecnologia è particolarmente utile nei settori in cui elevata precisione e velocità sono essenziali, come nell'assemblaggio di componenti elettronici o nella produzione di dispositivi medici.

Conclusione

I sistemi di alimentazione costituiscono la spina dorsale delle linee di assemblaggio automatizzate, assicurando che i pezzi vengano consegnati in modo efficiente e accurato alle stazioni giuste. Che tu scelga un alimentatore a ciotola vibrante, un alimentatore centrifugo, un trasportatore lineare o un sistema a tramoggia, puoi personalizzare ogni sistema per soddisfare le tue esigenze specifiche. Integrando tecnologie avanzate come la robotica e i sistemi di visione, i produttori possono migliorare ulteriormente le loro linee di produzione, ottenendo velocità più elevate, una migliore precisione e una maggiore efficienza.

Scegliere il sistema di alimentazione più adatto alla tua azienda può migliorare significativamente la tua capacità produttiva e ridurre i costi operativi.