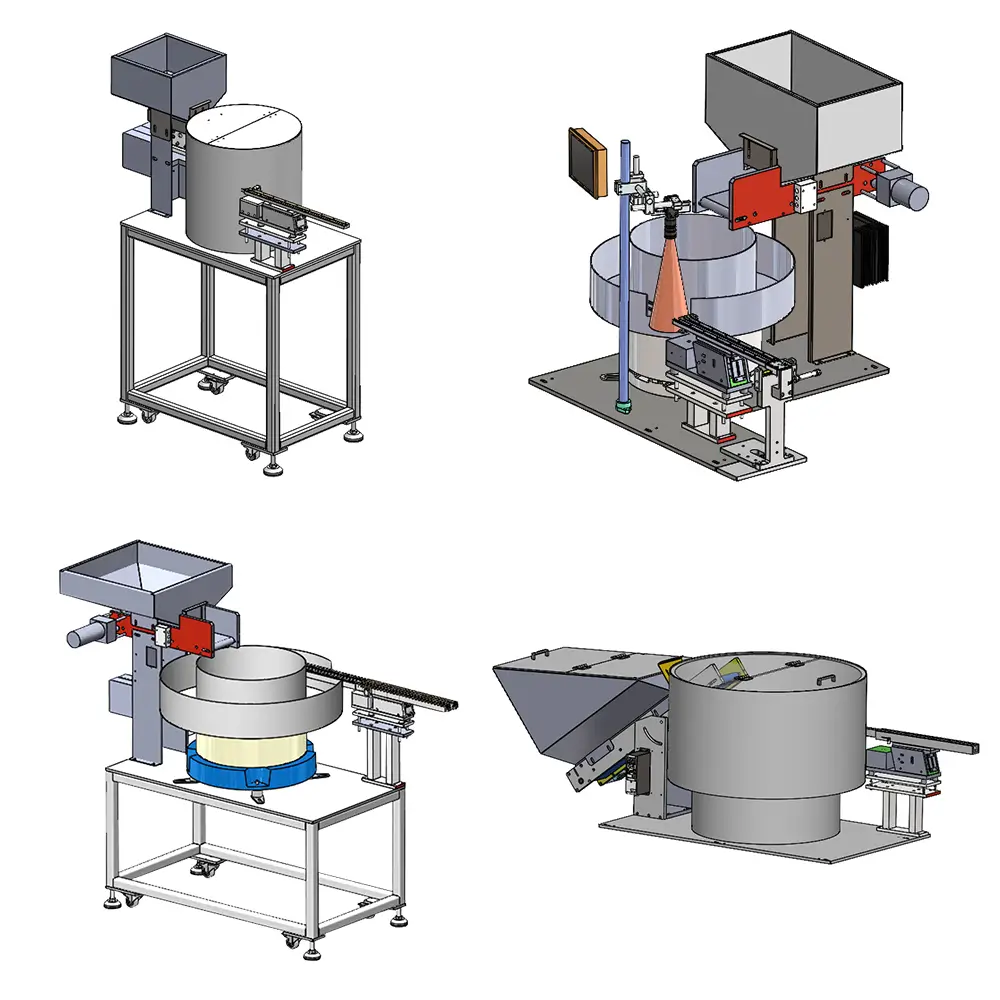

Производство электроники требует точности на каждом этапе. Поскольку изделия становятся меньше и сложнее, каждый компонент должен обрабатываться с осторожностью и точностью. Вот где появляется автоматизация чашечных питателей. Вибрационные чашечные питатели играют важную роль в автоматической сортировке и подаче электронных деталей, гарантируя, что они попадут на сборочную линию в правильном положении. Хорошо спроектированная система чашечных питателей имеет решающее значение.

Настройка дорожки для различных компонентов

Не все электронные компоненты одинаковы. Резисторы, конденсаторы и транзисторы различаются по форме, размеру и хрупкости, поэтому для их систем подачи чаш требуются специально разработанные дорожки. Дорожка должна плавно направлять детали без застреваний, повреждений или ненужного трения. Например, мягкие покрытия или специальные материалы могут помочь уменьшить износ поверхности при работе с деликатными керамическими конденсаторами. Плохо спроектированная дорожка может замедлить производство или увеличить отходы — ни то, ни другое не является идеальным вариантом.

Оптимизация вибрации для повышения эффективности

Правильные настройки вибрации обеспечивают эффективность. Вибрационный питатель деталей нуждается в точной частоте и амплитуде, чтобы соответствовать размеру и весу компонентов. Небольшие, легкие детали не требуют большой силы, в то время как более крупные или тяжелые требуют больше энергии для продолжения движения. Правильное определение этих параметров означает точную настройку таких факторов, как жесткость пружины и мощность двигателя. Если все сделано правильно, система работает плавно, уменьшая ошибки и улучшая производительность.

Умные системы для лучшей производительности

Современные системы подачи чаши выходят за рамки простой вибрации. Многие из них теперь включают интеллектуальные функции управления, которые регулируют частоту вибрации на основе обратной связи в реальном времени. Это поддерживает постоянную скорость подачи и предотвращает засоры. Некоторые даже интегрируют визуальный контроль, позволяя системе обнаруживать и удалять дефектные детали до того, как они достигнут следующего этапа. Возьмем, к примеру, вибропитатель чаши SWOER – Он сочетает в себе автоматизацию с системой визуального контроля, которая обнаруживает разрывы, поломки и деформации, что позволяет повысить точность и сократить отходы.

Чистая и надежная работа

Чистота имеет значение, особенно в производстве электроники. Пыль или загрязняющие вещества могут стать причиной дефектов, поэтому высококлассные решения для автоматизации чашечных питателей часто имеют закрытые конструкции и встроенную очистку воздуха. Это предотвращает попадание нежелательных частиц в чувствительные компоненты.

Видео

Итог

Хорошо спроектированный вибрационный питатель не просто повышает эффективность — он сокращает расходы, уменьшает количество ошибок и обеспечивает бесперебойную работу производства. В быстро развивающейся отрасли, где точность — это все, правильная система чашевого питателя дает производителям конкурентное преимущество.

Связаться с Swoer

Обратитесь в компанию Swoer для заказа индивидуального вибропитателя.